CFD im täglichen Einsatz für einen Ingenieur?

Kann ein Hardwaredesigner oder Konstrukteur Simulationswerkzeuge für Computational Fluid Dynamics (CFD) sinnvoll nutzen? Durchaus! Das Schlüsselwort heißt „branchenspezifisch“ und ermöglicht eine intelligente Verknüpfung der Praxis mit der Wissenschaft.

Eine durchschnittliche Designaufgabe wird zur wissenschaftlichen Studie

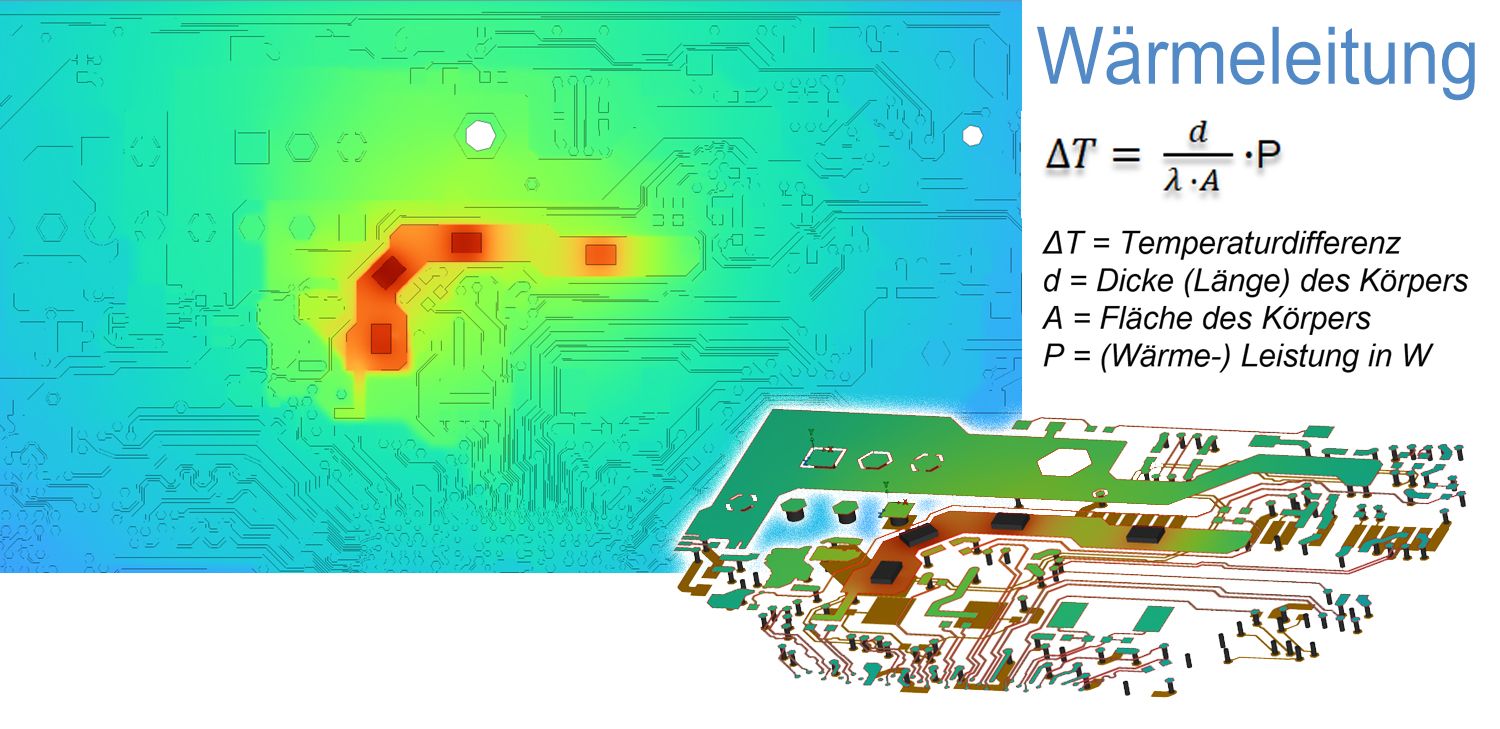

Die täglichen Praxisanforderungen an einem Ingenieur Arbeitsplatz, sei es der Konstrukteur oder der Hardwareentwickler, treffen bei physikalischen Analysewerkzeugen meist auf wissenschaftliche Detailkomplexität. Diese fordert ein besonderes Wissen bzgl. des zu nutzenden Solver-Algorithmus, Wandablösefunktionen oder insbesondere Wissen für die Diskretisierungsmethode des Simulationsraumes.

Dies war im Ingenieurstudium nicht enthalten! Der Konstrukteur hat vielleicht die physikalischen Grundlagen der Strömungsmechanik vermittelt bekommen, der Hardwaredesigner aber noch nicht einmal eine Vorlesungseinheit zum Thema Elektronikkühlung.

Aufgrund dieser Lücke und der Unsicherheit im Umgang mit komplexen Simulationswerkzeugen, wird bei vielen Unternehmen noch viel zu viel Engineering über reines Prototyping und die Trial & Error – Optimierung durchgeführt. Dies kostet viel Geld und besonders viel Zeit. Dabei hat sich die CFD-Welt seit ca. 10 Jahren in der Anwenderfreundlichkeit durch Automatismen und unkompliziertes Interfacing gegenüber anderen Werkzeugen stark verbessert. Man spricht sogar schon viel länger von „branchenspezifischen CFD-Simulationswerkzeugen“. Doch erst in den letzten 10 Jahren wurden die Tools so lösungsorientiert, daß jeder Ingenieur in der Elektronikentwicklung mit einer Weiterbildung zum Basiswissen in der Elektronikkühlung (empfohlen: 1. Tag der Cooling Days jedes Jahr im Oktober) und 1 Tag Softwareausbildung (6SigmaET-Tagesschulung bei Ihnen vor Ort) kompetent durchstarten kann.

Natürlich ist man nicht nach Tag 1 der Beherrscher aller Wärmewege! Aber durch eine gute Betreuung in der Startphase durch einen kompetenten Softwarelieferanten, kann jeder Konstrukteur oder Hardwaredesigner, welcher bereit ist über den Tellerrand hinauszuschauen, sehr schnell zum Spezialisten reifen.

Aufgrund der Einsatzbereiche einer CFD-Software in der Elektronik-Geräteentwicklung ist es eigentlich ein Leichtes, die Wissenschaft mit dem Ingenieurwesen zu verbinden und durch smarte Automatismen in der Software viele komplexe Einstellungen vorweg zu nehmen. Ein „branchenspezifisches“ CFD-Werkzeug bieten in diesem Fall der Produktentwicklung entsprechende Importfilter, Modellierungsfunktionen und Automatismen an.

- MCAD-Import z.B. via STEP-Daten “ohne” vorherige Geometrie-Vereinfachungen

- ECAD-Import z.B. via IDF & Gerber oder direkt über ODB++

- Einfaches Zuweisen von Materialeigenschaften über Bibliotheken

- Intelligente Objekte wie Lüfter, Wärmetauscher, Pumpe für die Fluidbewegung

- Möglichkeiten zur Vorgabe Ihrer Testumgebung Indoor / Outdoor

- Definition von Wärmequellen wie Komponenten, feste Temperaturanbindungen oder Erwärmung durch stromdurchflossene Leiterzüge

Der Übersetzung durch den Vernetzer kann jeder Anwender sicher bewältigen

- Automatisierte Vernetzung für alle importierten oder modellierten Objekte

- Einfache Regeln für das Hinzufügen von lokalen Netzverfeinerungen

- Keine Limitierung durch komplexe Verknüpfung von Fluid- und Solid-Zellen

- Feinste Strukturen in sehr großen Räumen lassen die Netzgröße nicht explodieren

- Bis zu 700 mio. Zellen sind erlaubt – 80 mio. Zellen können auch mal über Nacht konvergieren

- Keine Konvergenzprobleme bei hohem Gitter-Aspekt-Ratio

Meist werden nach dem automatischen Vernetzen zwischen 5 und 15 Minuten zusätzlich investiert, um lokale Bereiche je nach Aufgabenstellung manuell weiter zu verfeinern und erwartete Temperatur- oder Geschwindigkeitsgradienten aufzulösen.

Interesse den gesamten Artikel zu lesen? Laden Sie hier das zugehörige PDF herunter: Download PDF